测试项目

<!--[if !supportLists]-->1、<!--[endif]-->密封性测试

<!--[if !supportLists]-->2、<!--[endif]-->阻燃测试

<!--[if !supportLists]-->3、<!--[endif]-->耐压压力测试

<!--[if !supportLists]-->4、<!--[endif]-->振动测试

<!--[if !supportLists]-->5、<!--[endif]-->焊接强度测试

<!--[if !supportLists]-->6、<!--[endif]-->爆破压力测试

<!--[if !supportLists]-->7、<!--[endif]-->高低温循环

<!--[if !supportLists]-->8、<!--[endif]-->内部腐蚀

<!--[if !supportLists]-->9、<!--[endif]-->压力交变

<!--[if !supportLists]-->10、<!--[endif]-->盐雾测试

<!--[if !supportLists]-->11、<!--[endif]-->多次插拔

<!--[if !supportLists]-->12、<!--[endif]-->接头安装力

<!--[if !supportLists]-->13、<!--[endif]-->接头拔脱力

<!--[if !supportLists]-->14、<!--[endif]-->负压测试

测试方法

<!--[if !supportLists]-->1、<!--[endif]-->流阻测试:试验对象液冷系统。

试验内容:

a.按照图 2 连接水冷机与电池液冷系统,且进、出口需要预先安装精密压力传感器(或其他精密压力测量装置);

b.按照测试要求设置水冷机出液口温度:-20℃、-10℃、0℃、15℃、25℃;流量:8 L/min、10 L/min、12 L/min、14 L/min、16 L/min;或者制造厂商要求的其他温度及流量。

c.待温度(变化不超过1 ℃/min)、流速(变化不超过 0.1L/min)稳定,记录不同温度、流量状态下的流阻

d.计算液冷系统的流阻时需要剔除冷水机于液冷系统连接管流阻的影响,推荐压差表安装在液冷系统进出口距离小于15CM的位置

<!--[if !supportLists]-->1、<!--[endif]-->密封性测试 干检泄漏不大于2.5ml/min。

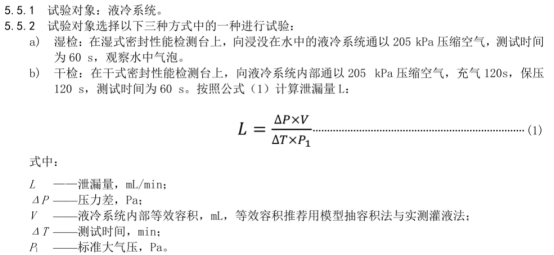

试验对象:液冷系统

试验对象选择一下三种方式中的一种进行试验:

a)湿检:在湿式密封性能检测台上,向浸没在水中的液冷系统通以205Kpa压缩空气,测试时间为60S,观察水中气泡

b)干检:在干式密封性能检测台上,向液冷系统内部通以205Kpa的压缩空气,充气120S,保压120S,测试时间为60S。按照公式计算泄漏量L;

<!--[if !supportLists]-->1、<!--[endif]-->阻燃测试

试验对象:液冷系统

试验内容:液冷系统非金属件按照GB/T 2408 规定进行水平燃烧试验。

<!--[if !supportLists]-->2、<!--[endif]-->

1.耐压压力

试验对象:液冷系统

试验内容:

a)向液冷系统内部持续通入气压大于等于0.35MPa,浸入水中观察1h;

b)查看期间是否有气泡冒出,最后加液冷系统取出睡眠,检查外观。

<!--[if !supportLists]-->3、<!--[endif]-->振动

<!--[if !supportLists]-->a) <!--[endif]-->将灌注冷却液的液冷电池包按照实际装配状态(可以使用模拟电芯或者模拟模组)固定振动试验台上;

<!--[if !supportLists]-->b) <!--[endif]-->按照GB/T 38031-2020中8.2.1振动试验方法进行测试。

<!--[if !supportLists]-->4、<!--[endif]-->焊接强度测试

<!--[if !supportLists]-->a) <!--[endif]-->将液冷板按照实际装配方式固定在测试台上,用工装夹具代替电池压住液冷板主体,在液冷板接头上钻孔,拉拔力测试钩垂直钩在接头孔上,拉力机缓慢拉至500N;

<!--[if !supportLists]-->b) <!--[endif]-->检查接头与液冷板焊接处外观。

<!--[if !supportLists]-->5、爆破压力测试

测试对象:液冷系统

a)在室温条件下,对液冷系统以50KPa/S的速度先加压至205KPa,保压min(保压过程中液冷系统无泄漏或者破坏),在以50KPa/S持续进行加压至0.8MPa并持续1min;

b)检查液冷系统外观。

试验对象:液冷板、液冷管路。

试验内容:液冷板爆破。

a)在室温条件下,对液冷板先加压至 350kPa,再以50kPa/s 持续进行加压至 2MPa 并持续 1min;

b)检查液冷板外观。

试验内容:液冷管路爆破。

a)条件下,对液冷管路以7000kPa/min 的速率充入液压油,直至加压1MPa 并持续 1min;

b)检查液冷管路外观

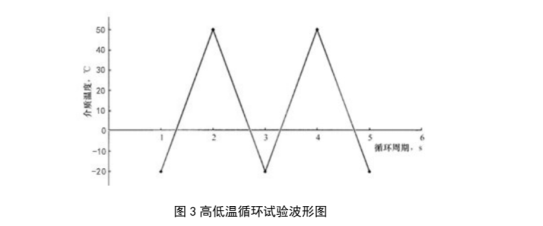

<!--[if !supportLists]-->6、<!--[endif]-->高低温循环

试验对象:液冷系统

试验内容:

a)试验前将向液冷系统内通入换热介质;

b)向液冷系统施加150KPa±20KPa的压力-20℃~50℃~-20℃温度交变循环的换热介质。温度交变频率按照QC/T 468-2010中的5.6的规定(图3),混合液流量为客户整车输入流量;c)循环频率3~15次/h,循环次数2000次,温度控制精度±3℃。

<!--[if !supportLists]-->1、<!--[endif]-->内部腐蚀

试验对象:液冷系统

试验内容:

<!--[if !supportLists]-->a) <!--[endif]-->试验前将液冷系统内部注满常温的混合液体,该溶液由体积4:6的防冻液和ASTM溶液组成。防冻液型号为45%的乙二醇防冻液,冻结温度为-30℃;ASTM溶液由1L蒸馏水于148mg的硫酸钠、165mg的氯化钠、138mg的碳酸氢钠配置;

<!--[if !supportLists]-->b) <!--[endif]-->混合液温度45℃±2℃;混合溶液流量按照客户的要求设置;

<!--[if !supportLists]-->c) <!--[endif]-->运行76h,停机静置8h为一个循环,共计循环14次。停机静置期间检查溶液PH值和外观,并进行补液。

<!--[if !supportLists]-->2、<!--[endif]-->压力交变

试验对象:液冷系统

试验内容:

a)在常温中向液冷系统内部通以压力交变的换热介质;

b)液体介质的压力从 30 kPa 上升到 125 kPa,经保压后再降至 30 kPa 为一个压力循环,循环周 期为 6 s~10 s,保压时间 3 s~6 s,换热介质温度为 45 ℃±2 ℃;

C)试验循环 50000次。

<!--[if !supportLists]-->3、<!--[endif]-->盐雾试验

试验对象:液冷系统。

试验内容:

<!--[if !supportLists]-->a) <!--[endif]-->实验工质:腐蚀溶液配比为氯化钠 50 g/L,PH 值为 6~7,实验箱温度:35 ℃±2 ℃,饱和桶温度:47 ℃±2 ℃;

<!--[if !supportLists]-->b) <!--[endif]-->连续喷雾 30 min,高湿静置 90 min;

<!--[if !supportLists]-->c) <!--[endif]-->循环300次。

<!--[if !supportLists]-->4、<!--[endif]-->插拔试验

试验对象:液冷管接头

试验内容:

<!--[if !supportLists]-->a) <!--[endif]-->室温条件下,将接头从安装在拉力试验机上,并按照50mm/min±5mm/min的速度施加拉力值至快速接头从液冷板上脱出;

<!--[if !supportLists]-->b) <!--[endif]-->记录接头安装时的拔脱力;

<!--[if !supportLists]-->5、<!--[endif]-->负压试验

试验对象:液冷系统;

试验内容:

<!--[if !supportLists]-->a) <!--[endif]-->在室温下,将液冷板于液冷管按照实际状态装配;

<!--[if !supportLists]-->b) <!--[endif]-->向液冷系统内部施加-(90±2)KPa的要,保压60S后恢复常压

<!--[if !supportLists]-->c) <!--[endif]-->重复进行5次测试